Oder: Was eine gute Injektion ausmacht – Qualitätssicherung in der Injektionstechnik

High-Tech-Küche, neue Töpfe, glänzende Pfannen und sogar ein Zucchininudelschneider. Dazu ein Familienrezept, bei dessen Lektüre einem bereits das Wasser im Mund zusammenläuft – aber was hilft‘s, wenn im Mehl die Maden sitzen und die Eier Freiland nur aus der Werbung kennen? Egal, wie viel Arbeit man in den Kuchen investiert, am Ende wird es von Gordon Ramsay dennoch heißen: Zurück an den Start.

So und nicht anders ist es im Tiefbau, wenn es darum geht, eine Injektion in den Untergrund einzubringen. Von Niederdruckinjektionen über Aufsprenginjektionen umfasst der Begriff der Injektionstechnik ein breites Spektrum mit einer Gemeinsamkeit: ein Injektionsmittel wird in den Untergrund eingepresst.

Wie bei Gebäck gibt es auch bei Injektionen gute und schlechte (wobei man bei Kuchen argumentieren könnte, dass es nur gute Kuchen und sehr gute Kuchen gibt (und die Kuchen meiner beiden Großmütter, die sich geschmacklich an gegensätzlichen Enden des Spektrums positionieren…)). Um herauszufinden, was eine gute Injektion eigentlich ausmacht, haben wir uns mit Adrian Kainrath, Experte für Injektionsmaterialien, unterhalten, der in seiner Dissertation unter anderem daran forschte, Qualitätskriterien in der Injektionstechnik aufzuzeigen und auf ein höheres Level zu haben. Adrian erklärt in diesem Beitrag genau, wie diese Qualitätssicherung funktioniert.

Eier und Schmalz, Zucker und Salz

Während man für einen guten Kuchen bekanntlich sieben Sachen braucht, sind es bei Injektionen nur drei:

Erstens, ein vorab klar definiertes Injektionsziel (ergo, die Wahl des richtigen Kuchens: soll es eine Schwarzwälder-Kirschtorte werden, oder doch besser ein Gugelhupf mit Zuckerguss?) Also beispielsweise, ob ich den Untergrund anheben, verfestigen, oder abdichten will.

Zweitens, ein gutes Injektionskonzept, vergleichbar mit einem Kuchenrezept. In diesem ist beispielsweise festgehalten, in welchen Abständen die Manschettenrohre gebohrt werden sollen, welcher Druck aufgebracht und in welcher Reihenfolge injiziert werden soll.

Drittens, ein Injektionsmaterial – und darum geht es heute. „Das Material hat ein bisschen ein Stiefmütterchen-Dasein gefristet“, so Kainrath. Ganz nach dem Motto „Aus den Augen, aus dem Sinn“ hat man dem Material, das man in den Untergrund einbringt, in den letzten Jahrzehnten wenig Bedeutung beigemessen. Dabei ist es für jedes Injektionsprojekt ausschlaggeben, mit welchem Material man den Boden behandelt. Um bei den Süßspeisenmetaphern zu bleiben: Bio-Eier oder Freiland? Weizenmehl oder Dinkel? Wie viel Backpulver brauche ich, und wie wäre es mit einem Schuss Rum für den Geschmack?

Die Qual der Wahl

„Früher hatte jede Baufirma eine Standardmischung, die für Injektionen verwendet wurde, unabhängig von der Beschaffenheit von Boden und Untergrund“, erklärt Kainrath. Wenn es mit diesem Rezept nicht funktioniert hat, wurde entweder ein anderes Mittel gewählt, oder einfach weiter reingepresst, bis vielleicht doch irgendwann eine Reaktion sichtbar wurde.

Mittlerweile ist die Produktpalette an zementösen Injektionsmitteln stark angewachsen und Bauunternehmen können zwischen verschiedensten Zementen wählen. Eine Suspensionsmischung besteht aus Wasser und Zement, angereichert mit diversen Zusatzstoffen, die die Eigenschaften des Materials (Viskosität, Erhärtungsgeschwindigkeit, Konsistenz, Festigkeit etc.) verändern und den Injektionsvorgang maßgeblich beeinflussen können. Unterschiedliche Wasserqualität kann dazu führen, dass ein und dieselbe Grundmischung an verschiedenen Standorten leicht unterschiedliche Eigenschaften hat (man vergleiche nur einmal den Geschmack von Wiener Hochquellwasser mit Chlorwasser aus dem Schwimmbad).

Um zu vermeiden, dass diese unterschiedlichen Eigenschaften und Ausprägungen das Bauvorhaben negativ beeinflussen, wird jede Mischung auf ihre Tauglichkeit geprüft.

Aller guten Dinge sind drei

„Weil das eine Sache ist, die von den Parametern vor Ort stark abhängig ist, ist es wichtig, dass man ein sauberes Prüfkonzept und eine genauso saubere Prüfung dahinter stellt“, betont Kainrath. Und weil auch hier aller guten Dinge drei sind, teilt sich so eine Prüfung drei Schritte:

Erstens, die Grundsatzprüfung, durchgeführt vom Zementhersteller. Die Daten der Mischung (Inhaltsstoffe, Mischverhältnis, Kilokalorien pro 100 Gramm) werden am Produktblatt angegeben.

Zweitens, eine Eignungsprüfung, durchgeführt von der Baufirma. Nach der Wahl des hoffentlich geeigneten Zements wird dieser mit besagten Zusatzstoffen und Wasser gemischt und die Mischung auf ihre erhofften Eigenschaften getestet. „Man will zum Beispiel eine gewisse Dickflüssigkeit haben“, zählt Kainrath auf, „damit die Injektion nicht im Boden verläuft. Oder wenn ich starken Wasserandrang im Untergrund habe, brauche ich Zusatzstoffe, die verhindern, dass die Injektion ausgespült wird.“

Drittens, Kontrollprüfungen, die direkt auf der Baustelle stattfinden. „Eigenschaften, die vorab im Labor ermittelt wurden, werden im Feld getestet“, erklärt Kainrath. „Diese Prüfung ist vom Aufwand reduziert, weil der Fokus auf der tatsächlichen Injektion liegt. Sie ist also auf wesentliche Kennwerte reduziert und ist lediglich eine Kontrolle, die die Werte vom Labor nur mehr bestätigen soll.“ Außerdem kann zu diesem Zeitpunkt nur mehr zeitverzögert auf Probleme reagiert werden, weshalb die ersten beiden Schritte mit besonderer Sorgfalt durchgeführt werden müssen. Ist der Teig einmal im Rohr, ist es zu spät, um noch Zimt unterzurühren. Die Schwierigkeit liegt darin, die Prüfintensität so zu halten, dass Fehler schnell erkannt, der Betrieb aber nicht durch ständige Prüfungen aufgehalten wird. Dabei sei es sinnvoll, zu Beginn häufiger zu prüfen und die Intensität zu reduzieren, sobald man sieht, dass die Qualität gehalten werden kann, erklärt er.

Digital statt rustikal

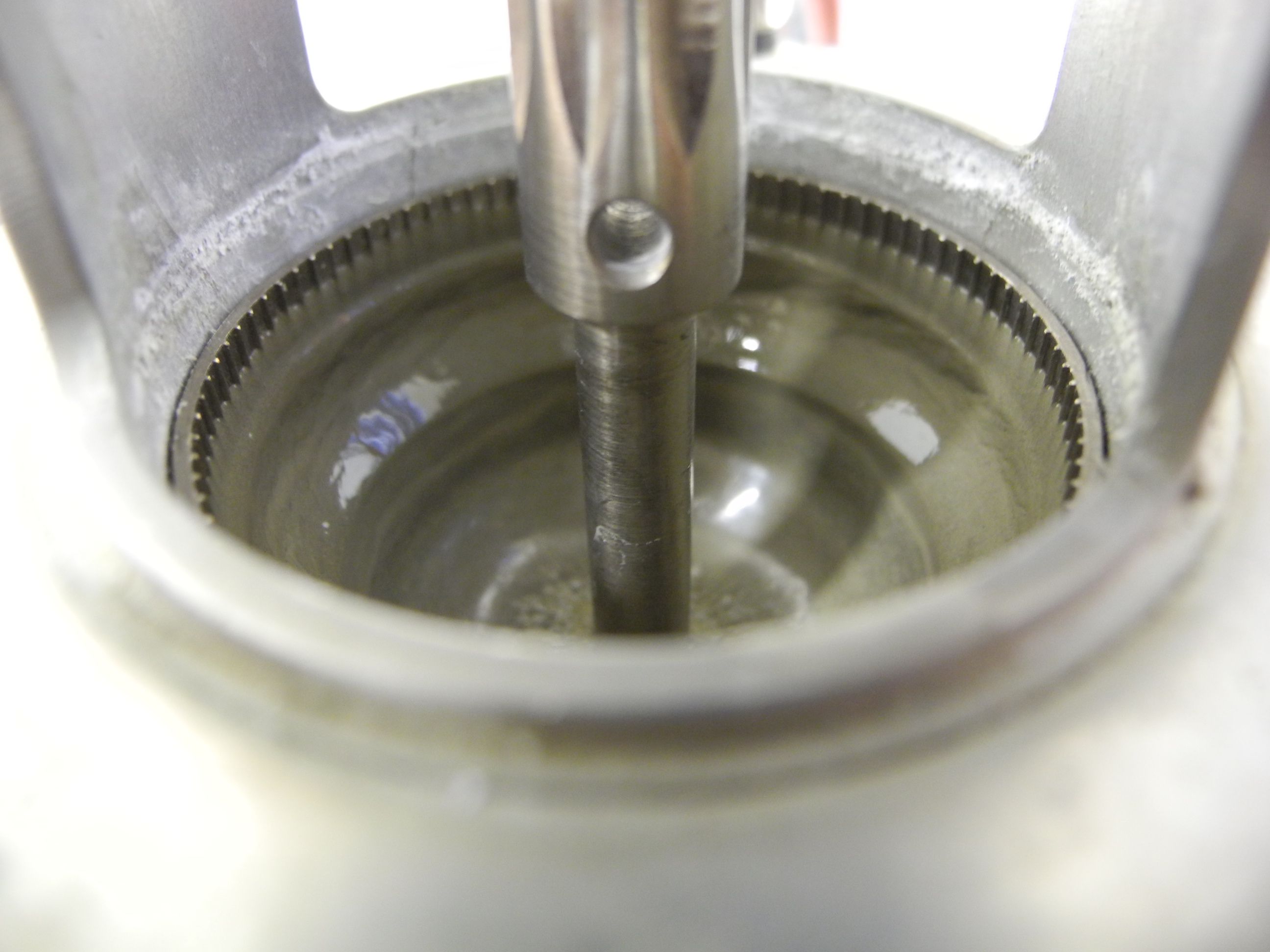

„Das Problem bis dato ist, dass die Prüfmethoden sehr rustikal angehaucht sind. Die Injektionstechnik ist schon sehr alt, und das Niveau von früher hat sich in die heutige Zeit mitgezogen. Zum Beispiel misst man die Viskosität heutzutage teilweise noch mit einem Marsh-Trichter.“ Bei dieser antiquierten Methode wird ein Trichter zugehalten, befüllt und dann -voilá- der Finger weggezogen. Anschließend misst man die Zeit, die es braucht, bis die Flüssigkeit ausgeronnen und der Trichter wieder leer ist. „Das hat in den 50er Jahren funktioniert, aber mittlerweile hat man Feinstbindemittel und hochspezialisierte Injektionsstoffe, da hat das zu wenig Aussagekraft.“

Während auf der durchschnittlichen Baustelle Qualitätssicherung also noch irgendwo zwischen ‚antik‘ und ‚aus dem vorigen Jahrhundert‘ angesiedelt sei, werde auf einigen (meist größeren) Baustellen bereits mehr Wert auf Digitalisierung gelegt. „Es steht und fällt mit dem Bauherrn“, weiß Kainrath.

In Zukunft müsse es dahingehen, dass zurzeit noch händisch vorgenommene Prüfungen automatisiert ablaufen und die daraus gezogenen Informationen in eine Datenbank überführt werden. „Da schließt sich der Gap zu eguana.“ SCALES gibt einen Überblick über Bauvorhaben und Messungen während des Baufortschritts. In einem gemeinsamen Projekt wird das System dahingehend adaptiert, dass die Prüfungen digital aufgenommen und die Kennwerte aufgezeichnet, dargestellt und ausgewertet werden können.“ Kein Problem – denn das Sammeln unterschiedlicher Daten ist ja bekanntlich unsere Spezialität

Hier sieht Kainrath die Zukunft der Qualitätssicherung: „Einerseits in guten Prüfmethoden, die vergleichbare Kennwerte bieten, und andererseits in einer Datenerfassung, sodass ich Ausreißer und fehlerhafte Chargen sofort sehe. Die Bauwerke werden größer und komplexer, und die Methoden müssen da mitgehen. Die Zukunft muss in Richtung Digitalisierung und Automatisierung gehen, um die Qualität für die immer komplexer werdenden Bauwerke adäquat sicherstellen zu können.“

Dann ist zum Schluss vielleicht sogar Gordon Ramsay zufrieden.

*****

Wir bedanken uns bei Adrian Kainrath für diesen Beitrag und freuen uns auf künftige, spannende Projekte zur Qualitätssicherung in der Injektionstechnik!

*****

Gastautor: Adrian Kainrath

Adrian Kainrath ist ein absoluter Experte auf dem Gebiet Injektionsmaterial. Der studierte Bauingenieur mit Spezialisierung auf Wasserbau und Geotechnik war bereits während seines Studiums an der Technischen Universität Wien für namhafte Baufirmen und Ingenieursbüros wie STRABAG und ZÜBLIN tätig, danach sechs Jahre lang Universitätsassistent am Institut für Geotechnik und Forschung im Bereich der Injektionen und kann auf eine seitenlange Liste an wissenschaftlichen Publikationen blicken. Mittlerweile ist er bei Tschernutter Consulting GmbH im Bereich des Dammbaues tätig sowie selbstständig beratend als Experte für Injektionstechnik.

In seiner Freizeit geht er gerne Bergsteigen oder macht längere Schitouren (man kann anscheinend den Steirer vom Berg nehmen, aber nicht den Berg aus dem Steirer). Statt mehrmonatigen Reisen nach Südamerika, Indien, Burma, Indonesien etc., für die während seiner Studienjahre noch Freizeit blieb, begnügt er sich mittlerweile mit Campingurlauben in Kroatien – auch schön.

Die Leidenschaft für alles Baustellenrelevante hat er bereits erfolgreich an seinen zweijährigen Sohn weitervererbt, mit dem er begeistert Zeit damit verbringt, Baggern bei der Arbeit zuzusehen.

Bildcredits: Adrian Kainrath